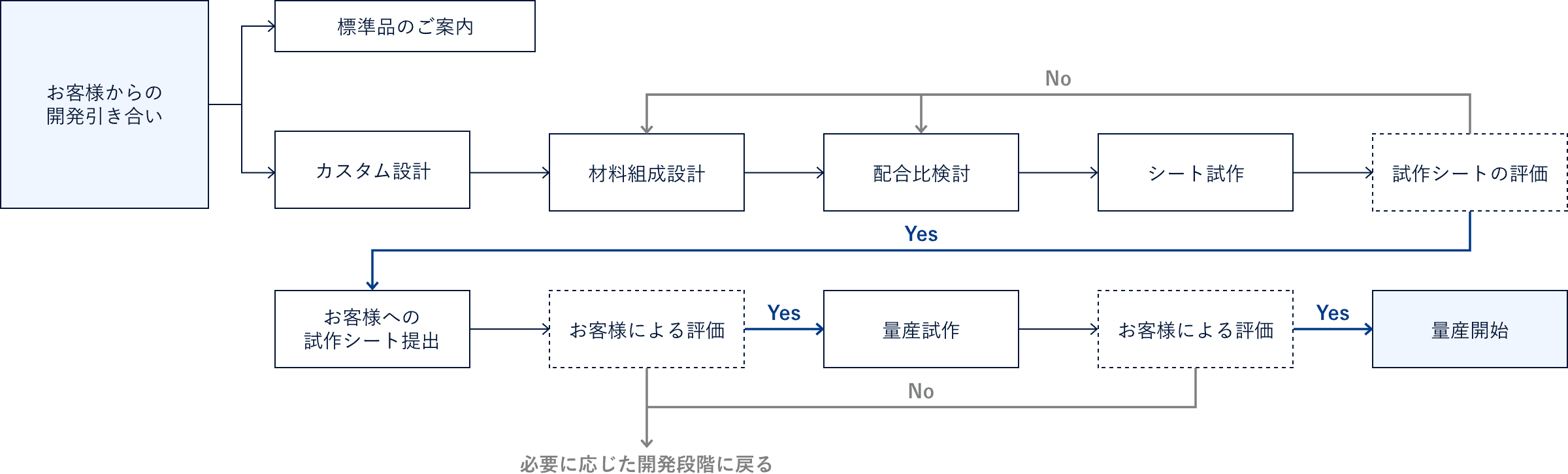

製品・試作品例

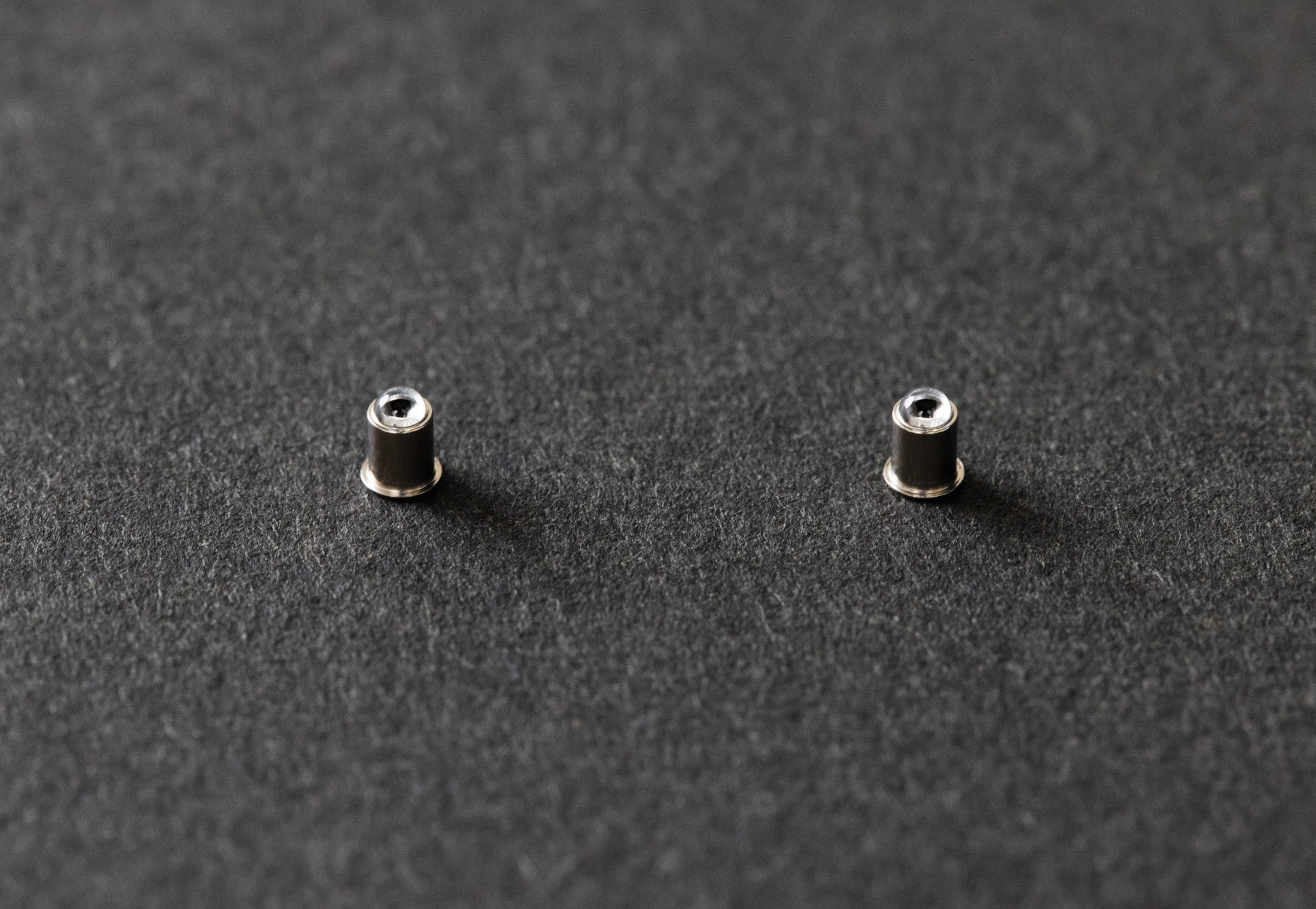

ミニPKG(フラットタイプ)

独自プロセスにより、小型窓の接合を実現

金属缶形状:丸型、角型

窓材サイズ:□2mm程度

CAPABILITIES

01

山村フォトニクスのガラス加工技術は、長年にわたる事業活動を通して培われました。人の手による加工でありながら高精度加工を得意とし、1/2インチから10インチサイズまで、多種多様な形状の加工実績があります。

吹き加工(金型設計対応)

プレス加工

管引き加工

旋盤加工

上記加工方法によるガラスの成形に加え、金属端子埋めこみ等、金属とガラスの気密封着加工の経験も豊富です。封着形状に関する設計ノウハウも多数有してしており、応力が加わりにくく、強度に優れた気密封着加工を実現することが可能です。リング状の金属と円筒状のガラスを接合するリングシール、リング状の金属とディスク状のガラスを接合するディスクシールなどの技術を活かし、高真空が必要となる医療機器や分析機器、インフラ関係装置向けの製品を提供しています。

医療用・工業用X線管

イメージインテンシファイア管

真空インタラプタ用外囲器

電子管用真空容器

ガラスステム

山村フォトニクスでは、ガラス加工技術の継承にも力を入れており、ガラス事業の継続および将来的な生産補強も視野に入れ活動しております。ガラス加工技能者の新規育成はもちろんのこと、OJTを中心としたガラス加工技能のレベルアップとマルチ技能化に取り組み、新規引き合いにも積極的に対応できる環境を整えています。

02

ガラスと金属のダイレクト接合

低融点シールガラスを用いた接合

ハイブリッド樹脂による接合

| 気密性 | 強度 | 膨張係数の整合 | 接合温度 | |

|---|---|---|---|---|

| ダイレクト | ○ | ○ | 必要 | 800℃以上 |

| 低融点シールガラス | ○ | ○ | 必要 | 400〜550℃ |

| ハイブリッド材 | △ | △ | 不要 | 180〜250℃ |

ガラスと金属のダイレクト接合は、ガラスと金属を直接接合する技術です。ガラスと金属の接合界面に酸化膜を形成することで化学的に反応させるため、強固な接合となり、高気密(1×10-11Pa・m3/sec以下)を維持できる性能を有します。接合にあたり、ガラスと金属の熱膨張係数が整合している必要があるため、組み合わせることができる材料は限られています。また、ガラスを軟化させる必要があるため、接合時の温度は800℃以上となります。

医療用電子管

ビューイングポートなど

低融点シールガラスを用いた接合は、低融点ガラスを介してガラスと金属、またはガラスとセラミックスを接合する技術です。ガラス、金属、セラミックスが低融点ガラスと反応するため、強度と気密性に優れた(1×10-9Pa・m3/sec以下)接合を実現できます。接合時には低融点シールガラスを軟化させる必要があリ、400~550℃程度の加熱が必要となります。また、ガラス・低融点シールガラス・金属またはセラミックスの熱膨張係数が整合している必要があるため、それぞれの材料の組合せは限られます。

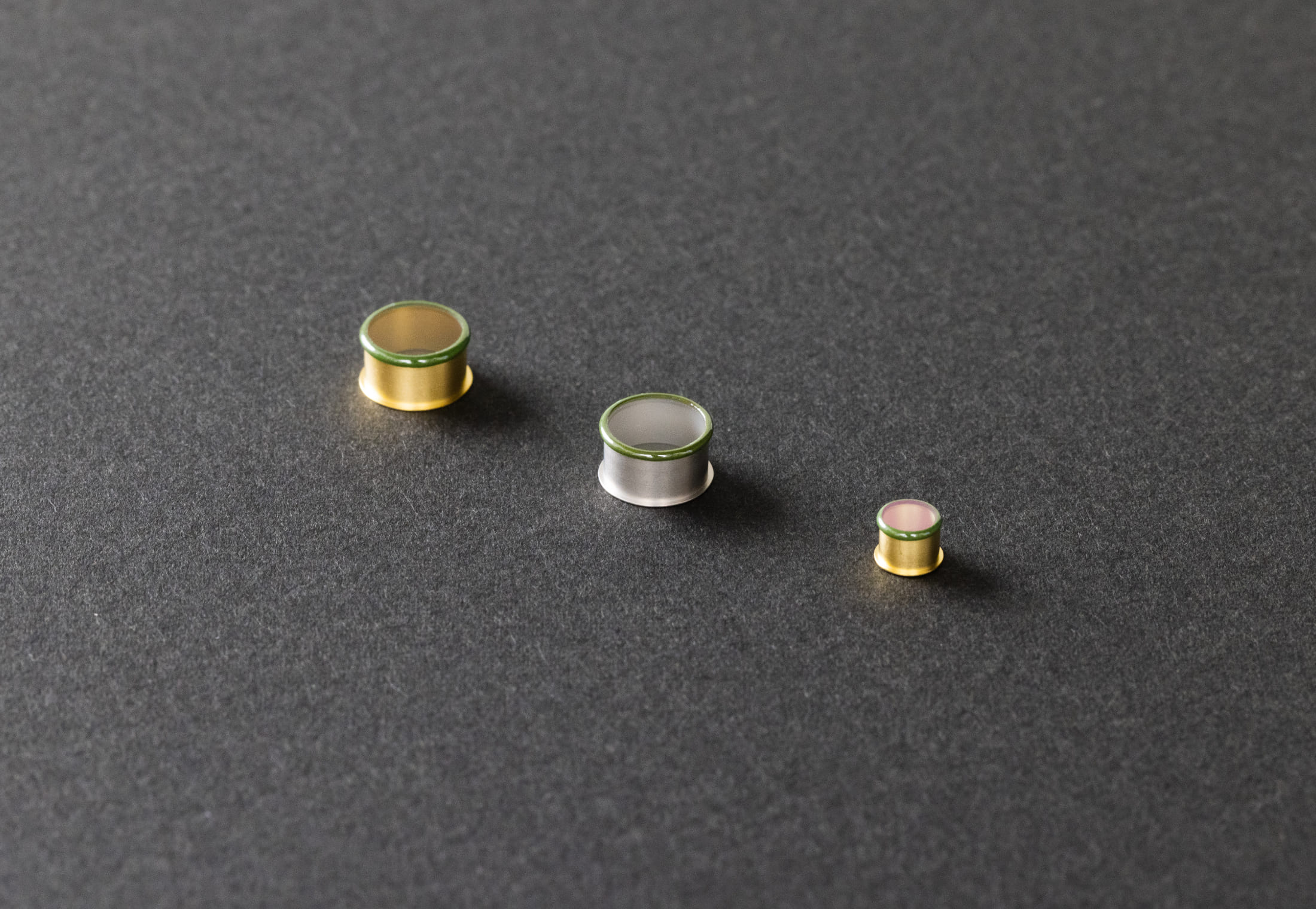

TO-Cap

ガラスLIDなど

ハイブリッド樹脂による接合は、日本山村硝子が開発したオリジナル樹脂材料「ハイブリッド材」を用いた接合です。ハイブリッド材は、Si-O結合を主骨格とするシリコーン系熱硬化樹脂で、硬化後も柔軟性を有することから、熱膨張係数差の大きな材料を接合することができます。また、一定の気密性(1×10-8Pa・m3/sec程度)を保てることから、高真空が不要な用途での使用が可能です。その他、ハイブリッド材は耐UV性能に優れる、揮発成分が少ない等の特徴があり、特にガラスによる接合に比べ硬化温度が低い(180~250℃)ことから、耐熱性の低いデバイス向けのパッケージへの適用が検討されています。

CaF2 Cap(開発品)

03

山村フォトニクスでは、ガラスセラミックス事業におけるLTCC基板用グリーンシートの製造経験を背景に、ガラスセラミックス、セラミックス、ガラスのシート化技術を蓄積してきました。成膜技術はもちろんのこと、材料設計技術開発にも力を入れており、基板特性に合わせたガラスとセラミックスの配合を設計します。さらに、親会社である日本山村硝子ニューガラスカンパニーと共同でガラス組成開発を行うことで、ご要求特性の実現を強力にサポートしています。

材質:ガラスセラミックス、セラミックス、ガラス 各種粉末

シートサイズ:□100~500mm

シート厚み:30~300μm

各種物性:ご相談ください

また、シートへのvia穴あけ加工、各種電極ペーストの塗布・充填および積層基板の試作なども可能です。イメージ図や図面を提供いただけましたら、設計およびお見積りの検討を致します。

山村フォトニクスでは、親会社である日本山村硝子ニューガラスカンパニーが開発した樹脂材料「ハイブリッド材」のシート化の開発を進めています。ハイブリッド材は、Si-O結合を主鎖としたシリコーン系の熱硬化樹脂で、C-C結合を構造中に有していないため耐熱性が高く、また、特殊な原料を使用することで従来のシリコーン系材料の問題点であった低分子シロキサンの揮発をごく微量なレベルまで低減した材料です。

UV光や熱に対しての耐性が高く、黄変や白濁などの透過率低下や特性変化が起こりにくいことを活かしたOCA、フィラー添加の容易さと絶縁性能を活かした放熱シートなど、山村フォトニクスの加工技術と、ニューガラスカンパニーの材料開発技術を組合せた各種シートの開発を進めております。

OCA (Optical Clear Adhesive)

放熱シート

04

山村フォトニクスは、TO-Cap、ガラスLID、ガスセル、小型気密端子など、小型部品の試作および量産経験をベースに小型部品アッセンブリにおける知見と技術を蓄積してきました。例えばφ5mm以下の部品では、単純に大きな部品のサイズを小さくするだけでは安定した品質の製品を製造することができません。山村フォトニクスでは、小型になることで発生する異物の問題や、気泡の発生による影響にも配慮したプロセス設計を行うことで、最小でφ1mm程度の大きさのガラス-金属接合部品を作製することができます。

ミニPKG(フラットタイプ)

独自プロセスにより、小型窓の接合を実現

金属缶形状:丸型、角型

窓材サイズ:□2mm程度

ミニPKG(溶融レンズタイプ)

レンズと金属缶をダイレクトに接合することで小径化

金属缶形状:丸型

レンズ径: φ1.6mm~

側面封止PKG

窓材の側面封止により、PKG高さを抑えつつ内高を最大限確保

金属缶形状:丸型

PKGサイズ:φ5.6mm~

窓径:φ9~1.2mm

05

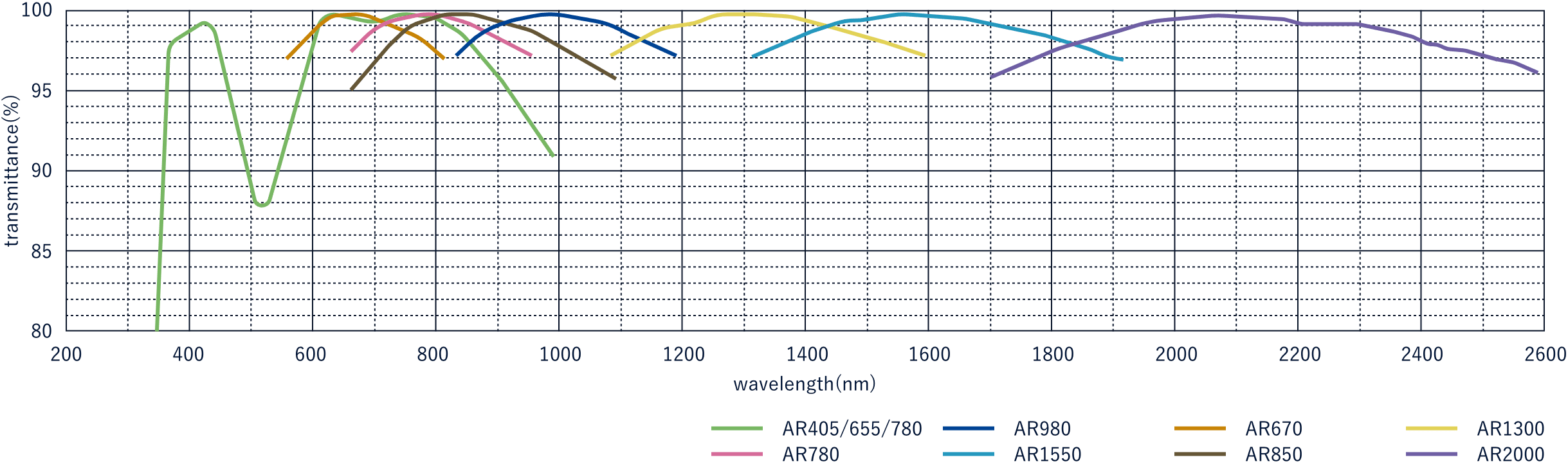

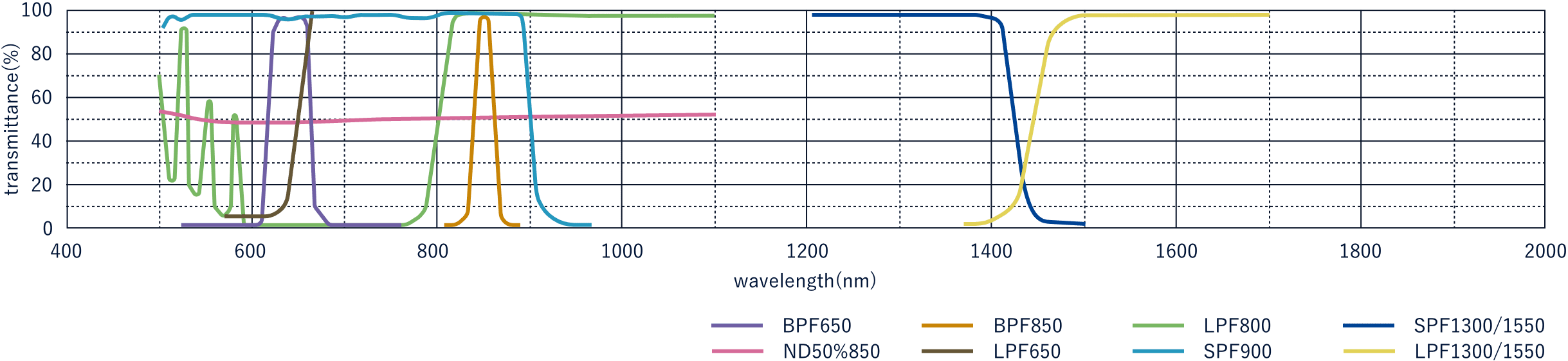

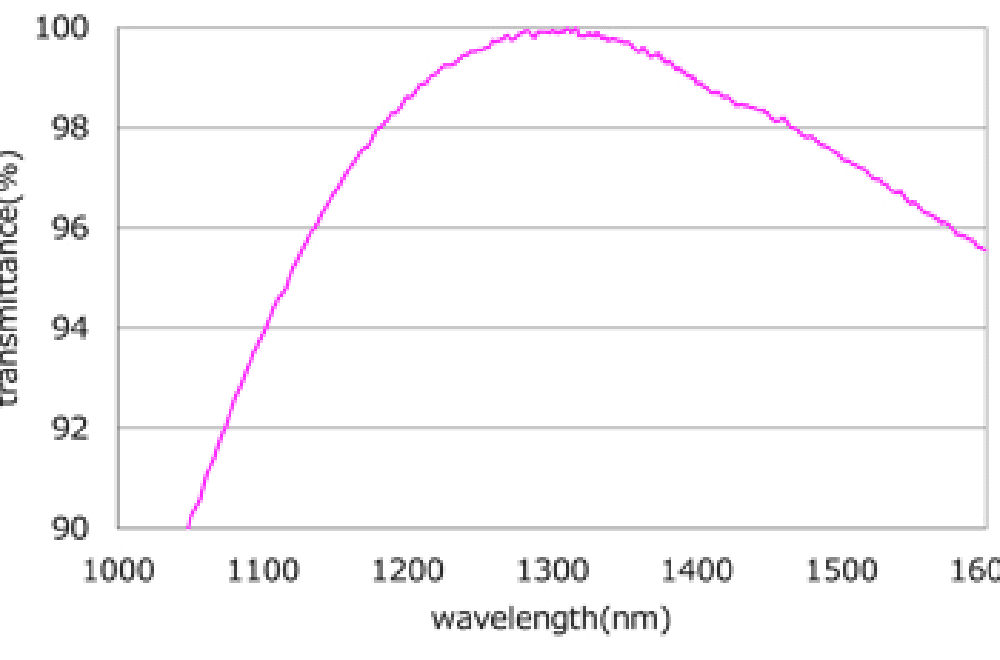

殺菌、照明、映像、光通信、センサーなど、光デバイスの用途は多岐にわたります。紫外から中赤外までの各用途に最適な製品を提案するため、山村フォトニクスでは、光学コーティングのカスタム設計に対応しています。使用する波長帯域、必要な透過率もしくは反射率をご指定いただけましたら、光学コーティングの設計を行い、透過率もしくは反射率のシミュレーション結果をご提案致します。紫外、可視光、近赤外における反射防止(AR)コートに加えて、各種ミラーコートやバンドパスフィルタなどもご提案可能です。また、平板だけでなく、レンズ単体やキャップ、その他特殊形状の部品のコーティング加工にも対応します。コーティング工程用の治具設計も含めて対応致しますので、コーティングのカスタム設計をご検討の際はお気軽にご相談ください。

反射防止コート(AR)

各種ミラー

各種エッジフィルタ/バンドパスフィルタなど

06

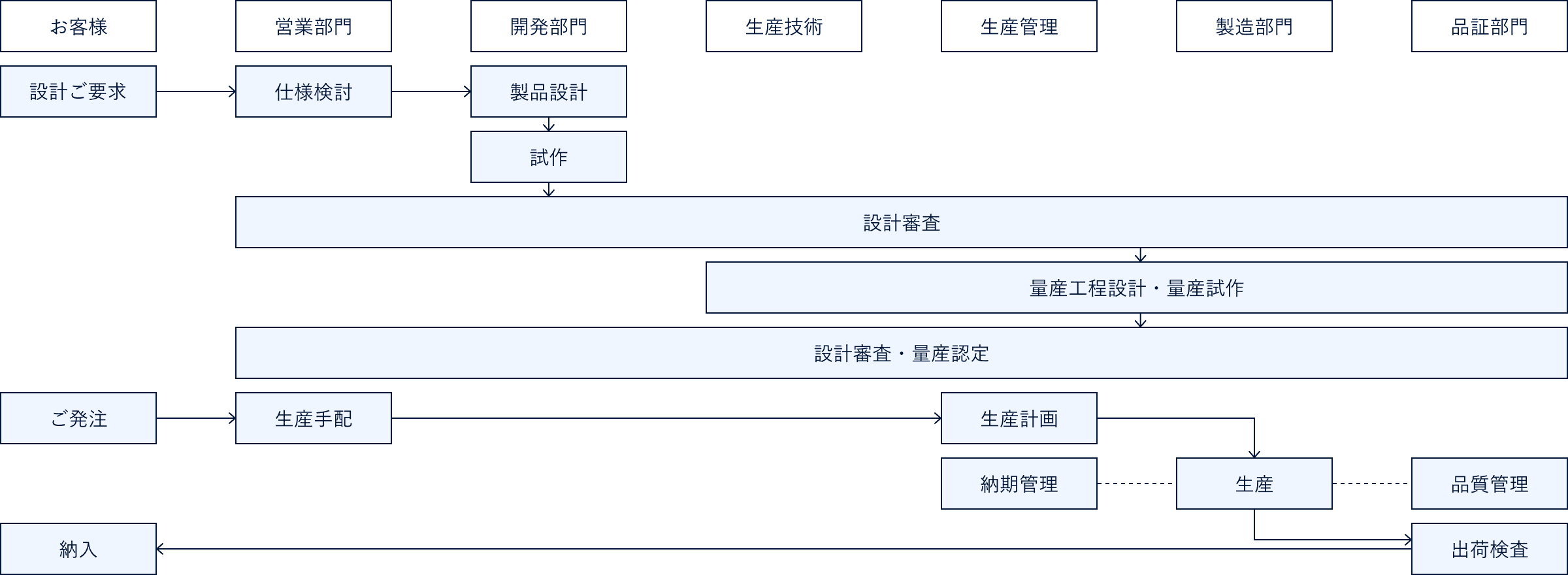

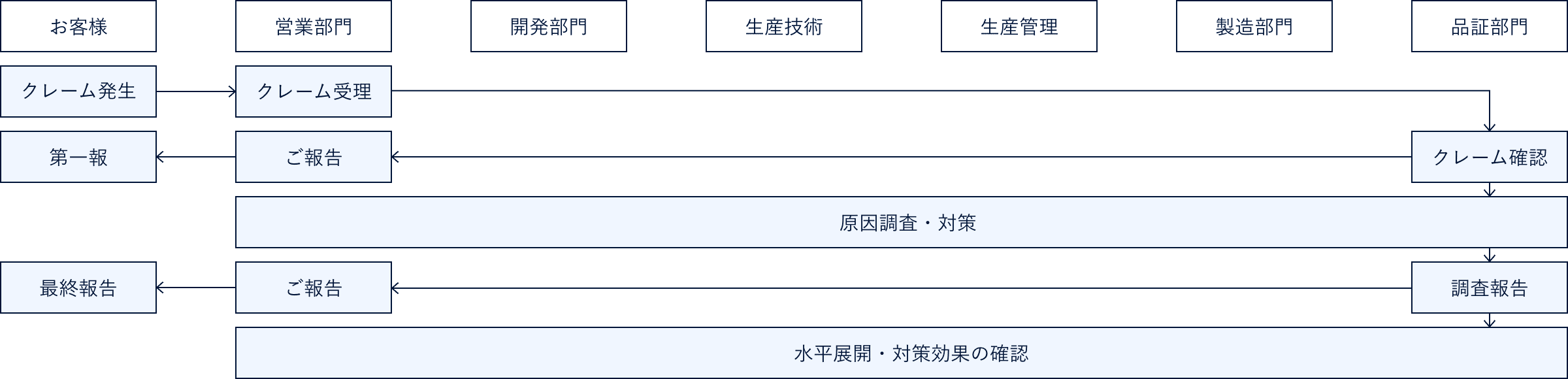

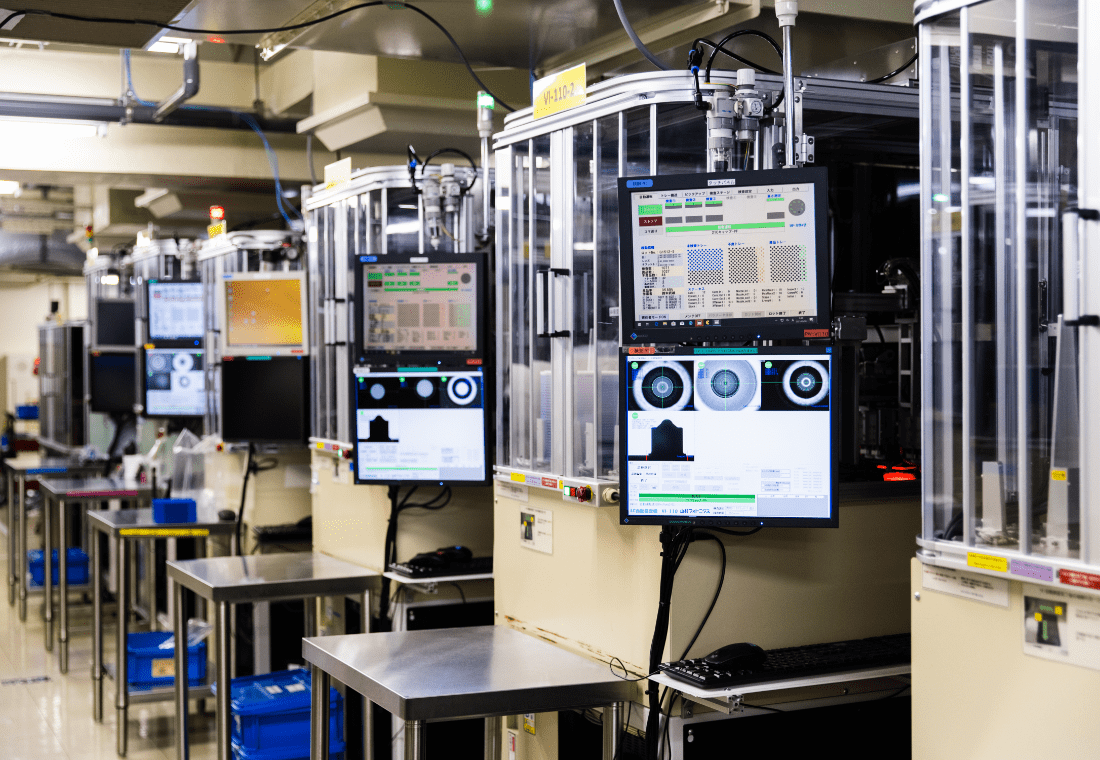

山村フォトニクスの製品は、日本国内および海外のお客様に幅広くご使用いただいております。新規お引合いや品質改善に対するご要望など、日々寄せられるお客様からのお問い合わせに対し、弊社では各部門が密に連携しながらスピーディーに対応できる体制を構築し、細やかなサポートの実現に取り組んでいます。

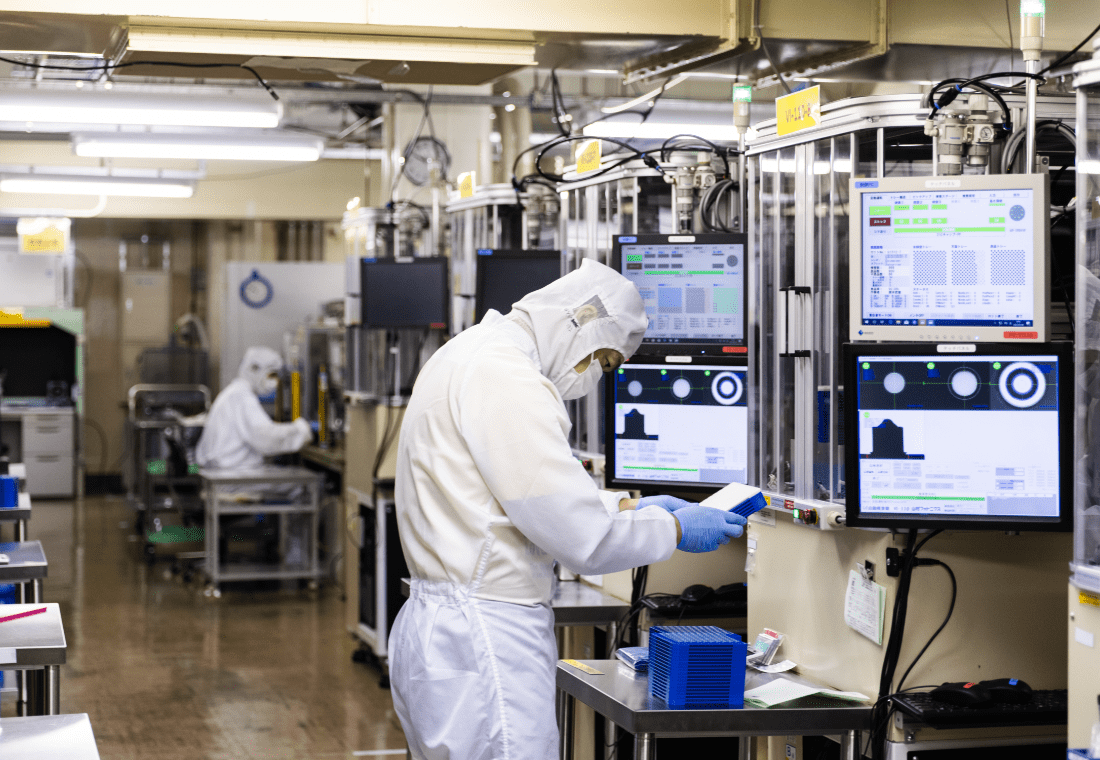

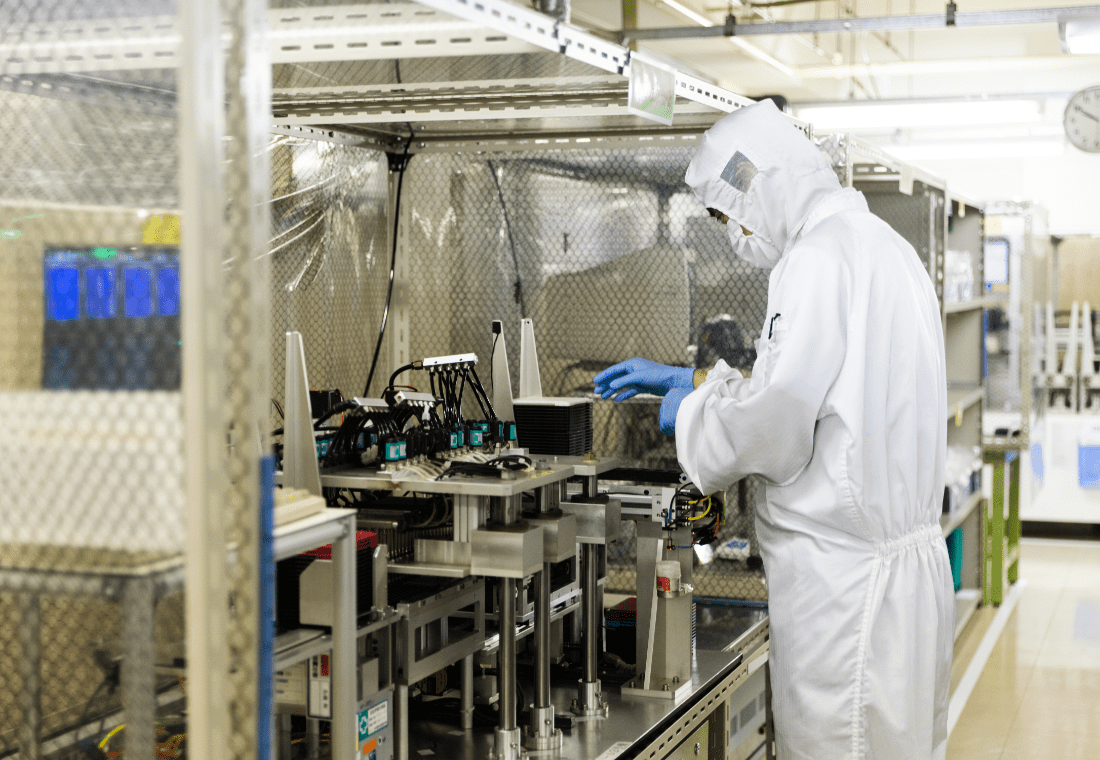

品質トラブル時の対応や、日々の品質改善活動において、生産工程履歴は重要な情報として位置づけられます。山村フォトニクスでは、部材の受入から製品出荷までをトレースできるオリジナルシステムを構築し、工程ごとに蓄積したデータをいつでも取り出せる状態にしています。

山村フォトニクスでは、製品の品質を維持するため、各工程ごとに検査体制を整えています。特に光学部品などの小型製品の製造工程においては、自動検査機を複数導入し、全数検査を行うことでその品質を保証しています。

自動外観検査機(自社開発設備)

専用トレイに収納可能である金属缶外径φ9㎜までの製品について、お客様のご希望の検査規格(有効径・異物・キズ・レンズ高さ等)に合わせた自動全数外観検査を行っています。製品を検査する上で最適な照明条件および光学系を選定し、画像処理による合否を行っています。

自動リーク検査機(自社開発設備)

専用トレイ収納可能である金属缶外径φ9㎜までの製品について、自動検査設備による全数気密性試験を行っています。製品内を負圧にして密閉し、真空度の変化を測定することで、一定の気密状態の確認を行っております。

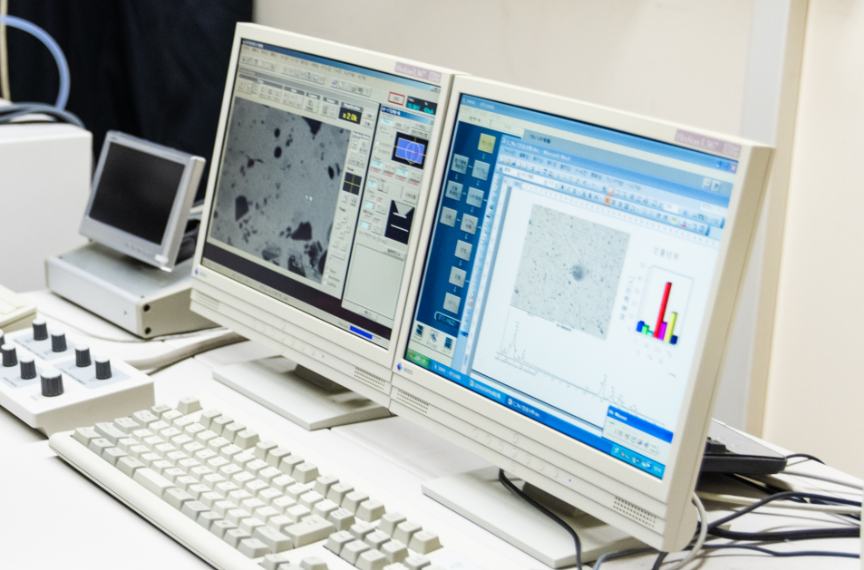

山村フォトニクスでは、製品の性能評価のため、各種解析装置を保有しています。お客様からのお問い合わせやご要望に対しては、技術部門と品質保証部門が連携し、内容に応じた解析手段を用いて分析・調査を実施しています。

SEM/EDX

金属顕微鏡

調査・解析の第一歩として、SEMや金属顕微鏡による外観状態の観察、EDXによる元素分析を行っています。

断面研磨設備

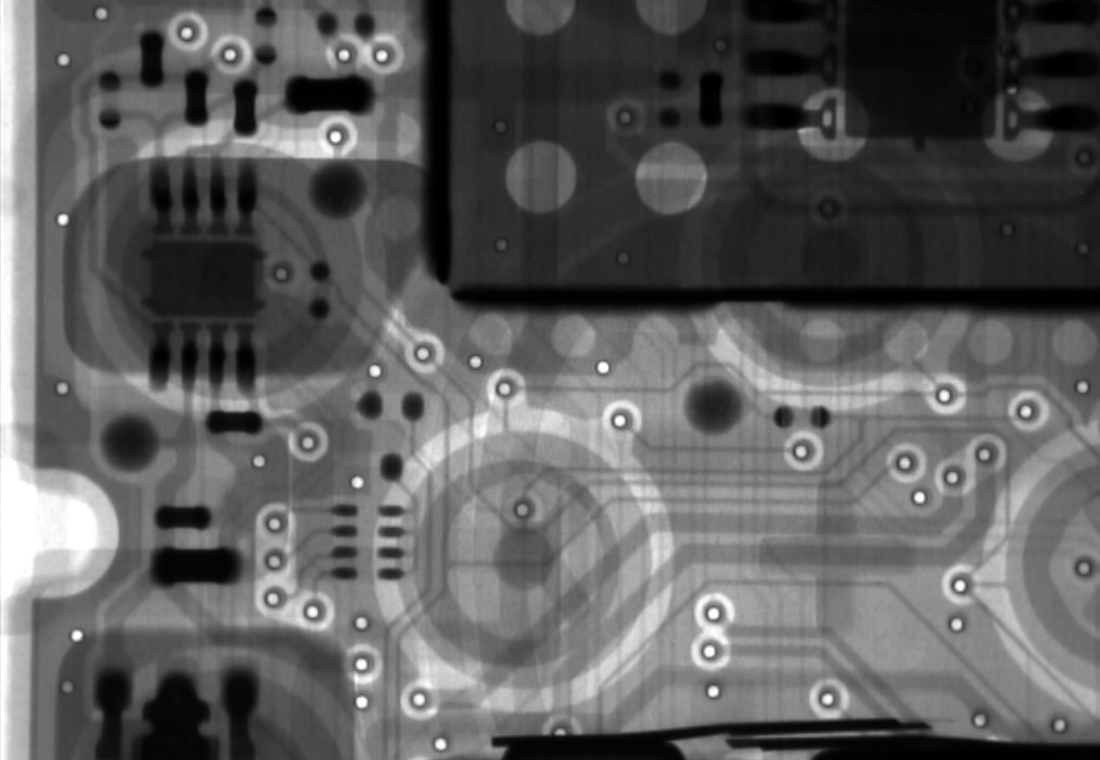

X線透過装置

部品内部を観察する場合、X線透過装置による観察や、切断・研磨加工を行っての断面観察を実施しています。

温度サイクル試験装置

恒温恒湿試験装置

製品の信頼性を評価するにあたり、温度や湿度の負荷を加える耐久性試験・加速劣化試験を行っています。

Heリークディテクタ

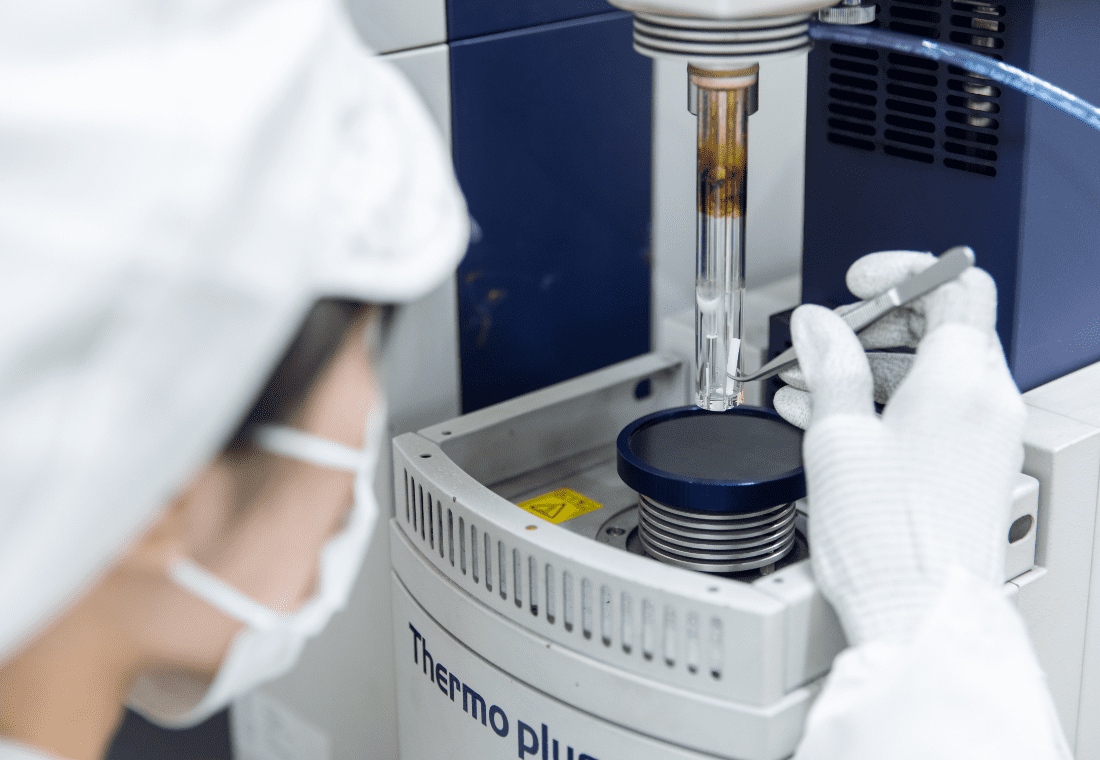

分光光度計

蛍光X線膜厚計

ハーメチック製品の主要性能となる気密性および光学特性を測定する装置を保有しています。

熱機械分析(TMA)装置

示差熱分析(DTA)装置

ガラス、ガラスセラミックスシートの熱物性を測定する装置として、膨張率・膨張係数を計測するTMA、温度変化による試料の変化を分析するDTAを保有しています。

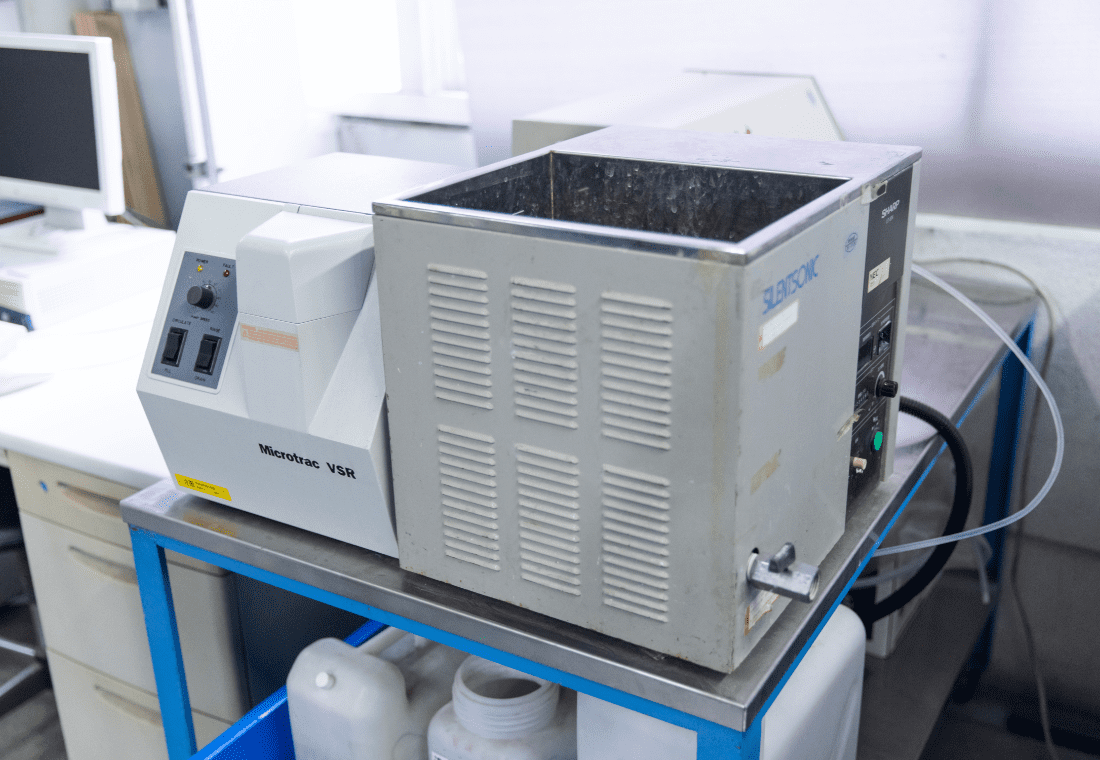

粒子径分布測定装置

ガラス粉末、セラミック粉末の特性評価のため、粒度分布を測定を行っています。

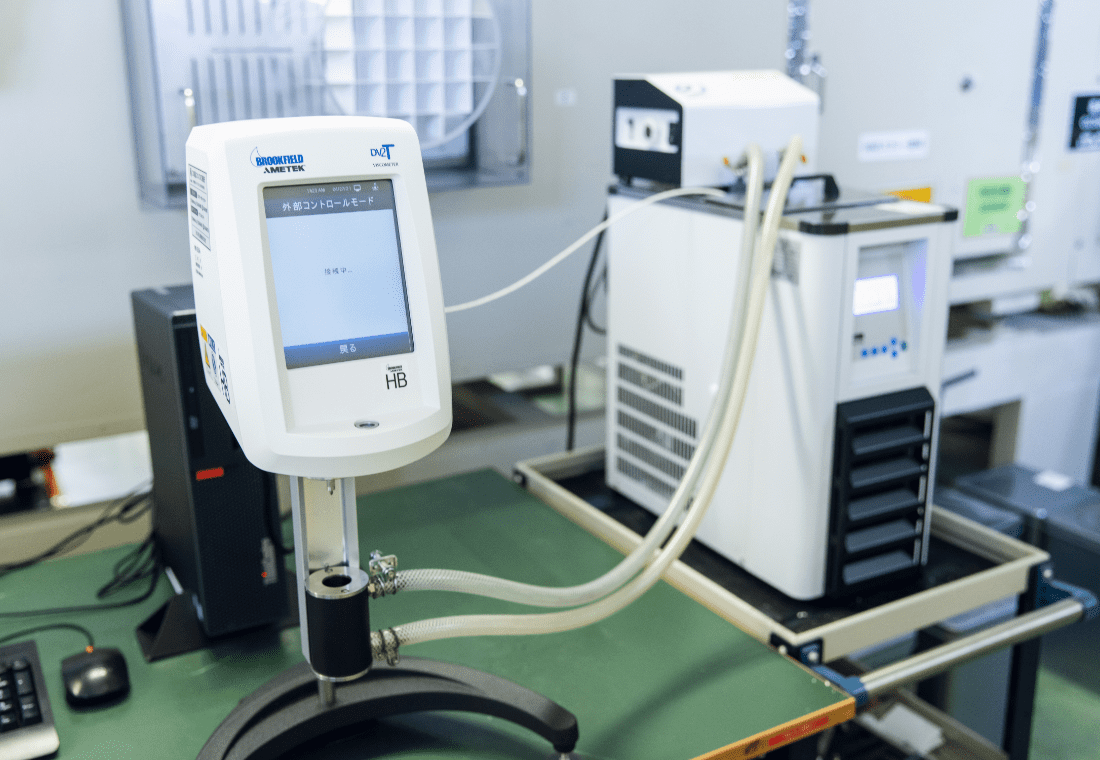

B型回転粘度計

ガラスセラミックスシートの製造プロセスにおいて、一定の成膜品質を維持するため、スラリーの粘度管理を行っています。

ポーラリメータ(歪測定器)

顕微鏡型歪み検査器

大型のガラス加工製品では、一つひとつ歪を測定することで信頼性の高い製品を供給しています。